жңҖеүҚжІҝж•ҙжңәгҖҒж•ҙиҪҰжҠҖжңҜдёҺеә”з”Ё пјҢ ж¬ўиҝҺжӮЁзӮ№еҮ»е…іжіЁпјҒ зӣ®еүҚ пјҢ ж—Ҙдә§е·Із»ҸеңЁе…¶еҸ‘еҠЁжңәдә§е“ҒдёҠеӨ§йҮҸеә”з”ЁдәҶй•ңйқўзјёеӯ”ж¶ӮеұӮжҠҖжңҜ пјҢ д»Ҙж”№е–„Altimaж–°ж¬ҫ2.5 L 4зјёеҸ‘еҠЁжңәзҡ„жҖ§иғҪ гҖӮ дҪңдёәж—Ҙдә§йўҮеҸ—ж¬ўиҝҺзҡ„AltimaиҪҝиҪҰе…Ёж–°и®ҫи®Ўзҡ„йғЁеҲҶ пјҢ 2019е№ҙж¬ҫиҪҰеһӢ第дёҖж¬ЎжҸҗдҫӣдәҶеӣӣиҪ®й©ұеҠЁжЁЎејҸ пјҢ еҸҠдёӨж¬ҫе…Ёж–°еҸ‘еҠЁжңәзҡ„йҖүжӢ© гҖӮ иҝҷдёӨж¬ҫжңәеһӢеқҮйҮҮз”ЁдәҶдёҚеҗҢзҡ„еҲӣж–°ж–№ејҸпјҡдёҖж¬ҫжҳҜKR20DDETVC-TurboеҸ‘еҠЁжңә пјҢ йҰ–ж¬ЎеңЁиӢұиҸІе°јиҝӘQX50дёҠдҪҝз”ЁпјӣеҸҰдёҖеҸ°еҹәзЎҖеҸ‘еҠЁжңәжҳҜдёҖж¬ҫе…Ёж–°зҡ„2.5 LзӣҙеҲ—4зјёжңә пјҢ д»ЈеҸ·дёәPR25DD пјҢ жӣҝд»ЈдәҶQR25DEиҝҷж¬ҫеҸ‘еҠЁжңә гҖӮ

ж–°ж¬ҫеҸ‘еҠЁжңәејҖеҸ‘йЎ№зӣ®зҡ„зӣ®ж ҮжҳҜзұ»дјјзҡ„ пјҢ еҚіеҜ№ж•ҙдёӘжҖ§иғҪгҖҒзҮғжІ№з»ҸжөҺжҖ§е’ҢжҢҜеҠЁ-еҷӘеЈ°-е№ійЎәжҖ§пјҲNVHпјүиҝӣиЎҢж”№е–„ гҖӮ иҮӘ然еҗёж°”еҸ‘еҠЁжңәзҡ„и®ёеӨҡзү№еҫҒйҖҡеёёе·ІиҝӣиЎҢиҝҮе°қиҜ•е’ҢиҜ•йӘҢ пјҢ еҢ…жӢ¬зӣҙжҺҘе–·е°„гҖҒз”өеҠЁж°”й—ЁжӯЈж—¶жҺ§еҲ¶зі»з»ҹгҖҒеҶ·еҚҙеәҹж°”еҶҚеҫӘзҺҜе’ҢеҸҜеҸҳжҺ’йҮҸжңәжІ№жіө гҖӮ PR25DDд№ҹжңүдёҖдёӘйӣҶжҲҗдәҶжҺ’ж°”жӯ§з®Ўдё”йҮҮз”ЁеҸҚеҗ‘еёғзҪ®зҡ„зјёзӣ– пјҢ жқҘиҝҗиҪ¬ж¶ҲйҹіиЈ…зҪ® пјҢ дёәдәҶзЎ®дҝқйҖ еһӢзҡ„жҹ”йҹ§жҖ§ пјҢ иҜҘж–°е№іеҸ°зҡ„еҸ‘еҠЁжңәиҲұйҮҮз”ЁдәҶдёҖдёӘеҗ‘еҗҺеҖҫж–ңзҡ„дҪҺжӮ¬зҪ®ж–№жЎҲ гҖӮ йқһ常规зҡ„и®ҫи®ЎжҳҜйҮҮз”Ёж ‘и„Ӯиҝӣж°”йҒ“ пјҢ е…¶е·ІжҸ’е…Ҙй“ёйҖ еңЁзјёзӣ–еҶ…зҡ„иҝӣж°”йҒ“еҶ… пјҢ д»ҺиҖҢеңЁиҝӣж°”йҖҡйҒ“е’Ңзјёзӣ–еҶ…еЈҒд№Ӣй—ҙеҲӣйҖ еҮәдёҖдёӘз»қзјҳзҡ„з©әж°”еұӮ гҖӮ еЈ°з§°е…¶дҪңдёәдё–з•ҢдёҠйҰ–ж¬Ўеҫ—д»Ҙеә”з”Ёзҡ„ж ‘и„Ӯиҝӣж°”йҒ“ пјҢ йҖҡиҝҮжҠ‘еҲ¶иҝӣж°”жё©еәҰзҡ„дёҠеҚҮ пјҢ ж”№е–„дәҶеҸ‘еҠЁжңәзҡ„жҠ—зҲҶзҮғжҖ§иғҪ пјҢ еҸҚиҝҮжқҘдҝғжҲҗжӣҙй«ҳзҡ„зҮғзғ§ж•ҲзҺҮе’ҢеҠҹзҺҮиҫ“еҮә гҖӮ PR25DDжңәеһӢзҡ„еҸҰдёҖдёӘе…ій”®зү№еҫҒжҳҜ пјҢ ж—Ҙдә§зӣ®еүҚдёәжӯўеӨ§йҮҸеә”з”Ёзҡ„й•ңйқўзјёеӯ”еӨ„зҗҶ пјҢ жӣҫз»ҸеҸӘиғҪеә”з”ЁдәҺзү№ж®Ҡзҡ„иҪҰеһӢдёҠ пјҢ дҫӢеҰӮGT-Rе’ҢиҪ©йҖёпјҲSentraпјүNismoиҪҰеһӢ гҖӮ дёәдәҶдҫҝдәҺз”ҹдә§ пјҢ ж–°и®ҫеӨҮеңЁзҫҺеӣҪз”°зәіиҘҝе·һжҲҙе…Ӣеҫ·зҡ„ж—Ҙдә§жҲҙе…Ӣеҫ·еҠЁеҠӣжҖ»жҲҗиЈ…й…Қе·ҘеҺӮиҝӣиЎҢе®үиЈ… гҖӮ AltimaеҸ‘еҠЁжңәеӣҠжӢ¬дәҺ140дёҮеҸ°еҶ…зҮғжңәе’Ңз”өжңәзҡ„е№ҙдә§йҮҸд№Ӣдёӯ пјҢ жҗӯиҪҪзҡ„иҪҰеһӢд»ҺTitanзҡ®еҚЎи·Ёи¶ҠеҲ°иҒҶйЈҺз”өеҠЁжұҪиҪҰ гҖӮ ж—Ҙдә§жҲҙе…Ӣеҫ·еҠЁеҠӣе·ҘеҺӮжҳҜзҫҺеӣҪжңҖй«ҳдә§зҡ„еҠЁеҠӣжҖ»жҲҗе·ҘеҺӮ пјҢ жҜҸе№ҙжӢ…иҙҹзқҖеҸ‘еҠЁжңәз”ҹдә§йҮҸи¶…100дёҮеҸ°зҡ„иҙЈд»» гҖӮ еҹәең°жҖ»е…ұйӣҮдәҶ1 700еҗҚе‘ҳе·Ҙ пјҢ иҮӘд»Һ1997е№ҙејҖе·Ҙ пјҢ е·Із»Ҹз”ҹдә§дәҶиҝ‘1 300еҸ°еҸ‘еҠЁжңә гҖӮ д»Ҡе№ҙ2жңҲ пјҢ ж—Ҙдә§еңЁе·ҘеҺӮеҶ…еҲӣеҠһдәҶдёҖдёӘе…Ҳиҝӣзҡ„жҠҖжңҜеҹ№и®ӯдёӯеҝғ пјҢ иҜҘйқўз§Ҝдёә1 950 m2зҡ„е…Ёж–°еңәжүҖ пјҢ дҪҚдәҺеҪ“еүҚж—Ҙдә§еҠЁеҠӣжҖ»жҲҗжҹ”жҖ§иЈ…й…Қе·ҘеҺӮеҶ… пјҢ е…¶еңЁз”ҹдә§гҖҒдҝқе…»гҖҒе·ҘзЁӢе’Ңз®ЎзҗҶйўҶеҹҹ пјҢ е…·жңүеҗҢж—¶еҹ№и®ӯ180еҗҚе‘ҳе·Ҙзҡ„иғҪеҠӣ гҖӮ ж—Ҙдә§еҢ—зҫҺеҠЁеҠӣжҖ»жҲҗе’Ңз”өжұ дҫӣз”өеүҜжҖ»зӣ‘Brian SullibanдёәжӯӨжҸҗеҲ° пјҢ ж–°зҡ„еҹ№и®ӯдёӯеҝғж”ҜжҢҒдәҶж—Ҙдә§еңЁе…ҲиҝӣжҠҖжңҜеұӮйқўдёҠеўһеҠ еҠіеҠЁеҠӣзҡ„жүҝиҜә пјҢ еҗҢж—¶иҝҳе®һзҺ°дәҶеҜ№еҜҢе…°е…Ӣжһ—еҺҝзҡ„жүҝиҜә гҖӮ ж–°еңәжүҖжңүжңӣдәҺ2019е№ҙе№ҙеә•ејҖе·Ҙ пјҢ жҳҜж—Ҙдә§зҡ„жңҖж–°е·ҘзЁӢйЎ№зӣ® гҖӮ жҲҙе…Ӣеҫ·е·ҘеҺӮеҪ“еүҚдёәж—Ҙдә§е’ҢиӢұиҸІе°јиҝӘз”ҹдә§еҸ‘еҠЁжңә пјҢ еҢ…жӢ¬еҢ—зҫҺзүҲеӨ©зұҒпјҲAltimaпјүгҖҒиҘҝзҺӣпјҲMaximaпјүгҖҒзҫҺзүҲеҘҮйӘҸпјҲRogueпјүгҖҒж—Ҙдә§жҺўи·ҜиҖ…пјҲPathfinderпјүгҖҒж—Ҙдә§иҫ№зјҳдәәпјҲFrontierпјүгҖҒTitanе’ҢQC60 гҖӮ е№ҙдә§йҮҸеҢ…жӢ¬140дёҮеҘ—еҠЁеҠӣжҖ»жҲҗ пјҢ 140дёҮж №й”»йҖ жӣІиҪҙе’Ң456 000дёӘзјёдҪ“铸件 гҖӮ

жӣҝд»ЈдәҶеҚіе°ҶеҒңдә§зҡ„QR25DEжңәеһӢзҡ„й“ёй“ҒзјёеҘ— пјҢ PR25DDйҖҡиҝҮзӯүзҰ»еӯҗдҪ“иҪ¬з§»еј§иҝҮзЁӢпјҲPTWAпјүе°Ҷй“ёй“Ғжқҗж–ҷиһҚеҢ–并喷射еҲ°зјёеӯ”иЎЁйқў гҖӮ 然еҗҺйҮ‘еҲҡзҹій’»еӨҙж—ӢиҪ¬иҝӣе…Ҙзјёеӯ”еҶ…йғЁ пјҢ д»ҺиҖҢжҠӣе…үиҝҷдёӘ0.2 mmзҡ„е–·е°„ж¶ӮеұӮ пјҢ жңҖз»ҲиҺ·еҫ—й•ңеӯ”иЎЁйқў гҖӮ еҸҜд»Ҙз”Ёж°ҙжқҘеҮҸе°‘зғӯйҮҸе’Ңж‘©ж“Ұзҡ„дә§з”ҹ гҖӮ

зјёеӯ”е–·е°„иҝҮзЁӢдҪҝж—Ҙдә§еҸ‘еҠЁжңәе…·жңүжӣҙеҘҪзҡ„зҮғжІ№з»ҸжөҺжҖ§ пјҢ ж”№е–„дәҶеҸ‘еҠЁжңәзҡ„еҠЁеҠӣжҖ§ гҖӮ жҲҙе…Ӣеҫ·зӣ‘зқЈPR25DDиҜ•з”ҹдә§е’ҢеҸ‘еёғжҙ»еҠЁзҡ„жЁЎе…·е·ҘзЁӢеёҲDavid CameйҷҲиҝ°еҲ° пјҢ еҪ“зјёеҘ—й“ёиҝӣзјёдҪ“дёӯж—¶ пјҢ йҖҡеёёдёҚеҸҜйҒҝе…Қзҡ„жҳҜ пјҢ е°ҶдјҡеңЁзјёеҘ—иғҢйқўе’ҢдҪҷдёӢй“қзјёдҪ“д№Ӣй—ҙдә§з”ҹж°”з©ҙ гҖӮ е…¶еҗҢж ·йҷҗеҲ¶дәҶеӣҙз»•зјёеӯ”ж°ҙеҘ—зҡ„е°әеҜё пјҢ еҗҢж—¶иҝҳеўһеҠ дәҶеҸ‘еҠЁжңәж•ҙжңәиҙЁйҮҸ гҖӮ зјёеӯ”е–·е°„иҝҮзЁӢзҡ„йҰ–иҰҒдјҳеҠҝжҳҜеҮҸиҪ»дәҶиҙЁйҮҸ пјҢ йҖҡиҝҮд»Һй“ёй“ҒзјёеҘ—иҪ¬еҢ–еҲ°дёҖдёӘе–·е°„зјёеҘ— пјҢ ж—Ҙдә§еҸҜд»Ҙд»ҺжҜҸеҸ°еҸ‘еҠЁжңәдёҠиҠӮзңҒ2 kgзҡ„иҙЁйҮҸ гҖӮ 第дәҢдёӘдјҳеҠҝжҳҜйҖҡиҝҮ移йҷӨзјёеҘ—иғҢйқўзҡ„ж°”з©ҙ пјҢ иғҪе°ҶзјёеҘ—зӣҙжҺҘзІҳз»“еңЁй“қзјёдҪ“дёҠ гҖӮ еҲҮеүҠй“қзјёдҪ“еҗҺ пјҢ 并е°ҶзјёеҘ—е–·ж¶ӮеңЁеҮҶеӨҮеҘҪзҡ„иЎЁйқўдёҠ пјҢ е…¶еңЁзјёеҘ—е’Ңй“қзјёдҪ“д№Ӣй—ҙиғҪдә§з”ҹдёҖдёӘжӣҙеҘҪзҡ„зІҳз»“ гҖӮ 然еҗҺиғҪеӨҹдҝғдҪҝжӣҙеӨҡзҡ„зғӯйҮҸдј йҖ’еҮәзјёеӯ” гҖӮ жӯӨеӨ– пјҢ еҮҸе°ҸеҺҡеәҰзҡ„зјёеҘ—иҮӘиә«е…Ғи®ёеңЁзјёеӯ”иғҢеҗҺжңүдёҖдёӘжӣҙеӨ§зҡ„ж°ҙеҘ— пјҢ д»ҺиҖҢжӣҙеҘҪең°еҶ·еҚҙеҸ‘еҠЁжңә пјҢ жӯӨжҠҖжңҜиғҪйҷҚдҪҺ15пҪһ20 в„ғзҡ„зјёеЈҒжё©еәҰ гҖӮ жүҖжңүзҡ„иҝҷдәӣеӣ зҙ еҸҜд»ҘеҜјиҮҙеҸ‘еҠЁжңәзҮғжІ№з»ҸжөҺжҖ§е’ҢеҠҹзҺҮзҡ„ж”№е–„ пјҢ еӣ дёәйҖҡиҝҮжӣҙеҘҪең°е°ҶзғӯйҮҸ移йҷӨзјёеӯ” пјҢ еҸ‘еҠЁжңәиғҪеӨҹиҺ·еҫ—жӣҙеҘҪзҡ„жҠ—зҲҶзҮғжҖ§ пјҢ еҸҚиҝҮжқҘеҸҜд»ҘдҝғдҪҝеҸ‘еҠЁжңәеңЁжӣҙй«ҳзҡ„еҺӢзј©жҜ”дёӢиҝҗиҪ¬ гҖӮ дҪңиҖ…пјҡGRAHAM HEEPS ж•ҙзҗҶпјҡзҺӢе°‘иҫү зј–иҫ‘пјҡдјҚиөӣзү№

жҺЁиҚҗйҳ…иҜ»

-

жӣ№ж“Қзҡ„еҮәеӨ„жҳҜе“Әе„ҝ-?жӣ№ж“ҚжҳҜйӣ„жүҚиұӘжқ°зҡ„дҪ“зҺ°

-

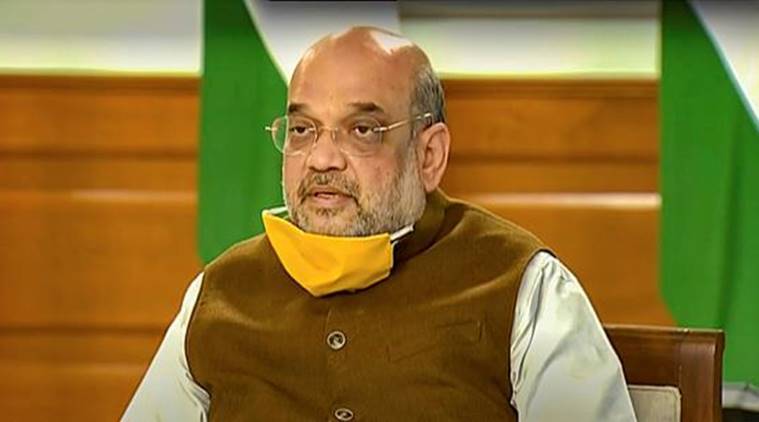

жҜҸж—Ҙз»ҸжөҺж–°й—»|иҝһз»ӯ4еӨ©ж—ҘеўһйҖҫ5дёҮпјҢеҶ…ж”ҝйғЁй•ҝж„ҹжҹ“ж–°еҶ е·Іе…ҘйҷўпјҢеҚ°еәҰиҝҳиҰҒи·ҹзқҖзҫҺеӣҪвҖңйҮҚеҗҜз»ҸжөҺвҖқпјҹ

-

гҖҺеұҒеұҒжҪ®жөҒгҖҸдј з»ҹзҡ„дёҖеӯ—иӮ©ж¬ҫејҸпјҢиҝҷж¬ҫзҷҪиүІж¬ҫејҸзҡ„дёҖеӯ—иӮ©иҝһиЎЈиЈҷ

-

жЈүиў«иғҪж”ҫжҙ—иЎЈжңәжҙ—еҗ—и§Ҷйў‘ жЈүиў«иғҪж”ҫжҙ—иЎЈжңәжҙ—еҗ—

-

马дјҠзҗҚз©ҝдҪҺи…°еҫ®е–ҮиЈӨеҶҚй…ҚзҹӯеҸ‘пјҢи¶ҠжқҘи¶Ҡз”·зӣёпјҢз”ҡиҮіиҝҳжІЎи·Ҝиҫ№еӨ§еҰҲжјӮдә®

-

гҖҗзәўе°ҳзҪ‘дәӢи®°гҖ‘зҷҫдәҝеҜҢиұӘдәІиҮӘз»ҷе·ҘдәәеҒҡйҘӯпјҢеӨ«еҰ»жҒ©зҲұеҰӮеҲқжҒӢпјҢвҖңе”җеғ§вҖқ76иҖҒе©Ҷиҝ‘з…§

-

жҹҗе–ө|зўҺзүҮе•Ҷеә—жӣҝжҚўпјҢйҮ‘еёҒй“ӯж–Үе•Ҷеә—жҠҳжүЈпјҢзҺӢиҖ…иҚЈиҖҖ26ж—Ҙжӣҙж–°жҙ»еҠЁ

-

ж°”иҙЁ|е‘ўеӨ§иЎЈзҡ„24еҘ—жҗӯй…ҚпјҢж—¶е°ҡеҸҲжҳҫзҳҰзҡ„е°ҸеҝғжңәпјҢиҪ»жқҫз©ҝеҮәй«ҳзә§ж„ҹ

-

иҢ„еӯҗиҗҘе…»еёҲ|2дёӘеҸҳеҢ–жӯЈеңЁжӮ„жӮ„еҸ‘з”ҹпјҢеҘіжҖ§е°ӨдёәеҸ—зӣҠпјҢеқҡжҢҒеҗғдёҖдёӘжңҲзәўи–ҜеҸ¶

-

-

д№ҰжҲҝ д№ҰжҲҝ家具жңүе“ӘдәӣйЈҺж ј д№ҰжҲҝ家具иҰҒжҖҺд№Ҳж‘Ҷж”ҫ

-

еӨӘе№іжҙӢз”өи„‘зҪ‘|XSX/PS5жёёжҲҸиў«жү“еҒҮпјҡ4KеҲҶиҫЁзҺҮйқһеҺҹз”ҹгҖҒжңҖдҪҺ2KпјҢPCе…ҡиҲ’жңҚдәҶ

-

иҝҷвҖңдёүз§ҚиҠұвҖқйғҪжҳҜвҖңе–ңж°ҙвҖқеӨ§жҲ·пјҢйҒҮж°ҙжҳ“з–Ҝй•ҝпјҢд»ҺдёүжңҲејҖеҲ°еҚҒдёҖжңҲ

-

гҖҗдәӢж•…гҖ‘зҫҺеӣҪе®ҫеӨ•жі•е°јдәҡе·һдёҖй«ҳйҖҹе…¬и·ҜеӨҡиҪҰзӣёж’һпјҢе·ІиҮҙ5жӯ»60дјӨ

-

иҗҢе® еӨ§жңәеҜҶв–Іж–°жүӢеҸёжңәеӢҮеҫҖзӣҙеүҚпјҢ2жң¬й©ҫз…§дёҚеӨҹжүЈпјҢй«ҳйҖҹйҒҮвҖңйұјйӘЁж ҮзәҝвҖқ

-

жўЁиҠұиҜ—|жІ№иҖ—6.1LпјҢй…ҚзӢ¬з«ӢжӮ¬жҢӮпјҢеҸҜд»Ҙж”ҫејғе“Ҳеј—H6пјҢйӣӘдҪӣе…°жІғе…°еӨҡи·ҢиҮі7.47дёҮ

-

гҖҺиҺҪеӨ«жёёжҲҸгҖҸеӨ§е№ҪйӯӮдј—жңӣжүҖеҪ’пјҢжҷәж…§зҡ„дә§зү©жҢӨиҝӣеүҚдёүпјҢDNFпјҡ3еҘ—йЎ¶е°–жҗӯй…ҚжЁӘеҗ‘еҜ№жҜ”

-

еҠӣжҷәеә“|еӨ§и„‘дјҡжңүжғҠдәәзҡ„ж”№еҸҳпјҢжҜҸеӨ©еӯҰд№ дёҖзӮ№зӮ№

-

е®қе®қеӨҙйЎ¶иө·зәўз–ҷзҳ©жҳҜжҖҺд№ҲеӣһдәӢпјҹ

-

з»®зҗҙзҡ„еҜ“ж„ҸпјҢеёҰжңүзҗҙеӯ—зҡ„еҘідәә