知识科普|后疫情时代——供应链如何从“僵”到“韧”?

_原题为 后疫情时代——供应链如何从“僵”到“韧”?

文章图片

传统的供应链结构对成本进行了优化 , 无法有效应对日益增多的全球突发事件 。 因此企业应提升供应链的韧性 , 以预测、准备并应对未来的破坏性事件 。

新冠疫情与全球供应链 一场新冠病毒疫情大范围爆发 , 使全球在2020上半年陷入停滞 。 各国政府积极管控疫情 , 纷纷采取封国、封境或居家隔离等措施以阻止和减缓疫情的传播 , 各行各业也因人流、物流受限而导致缓产甚至是停工等等连锁冲击 , 所有行业都遭受了不同程度上的破坏和影响 。

疫情之下 , 全球企业的供应链主要面临了以下挑战:

- 非防疫物资和民生必需品的市场需求下降 , 以致企业订单减少 , 收入下降;

- 市场需求的不稳定带来订单的变化 , 而导致成品缺货或积压;

- 物流中断或效率降低;

- 复工受限造成工厂减产或停产;

- 限制人员流动的措施及政策 , 如旅游禁令、禁航令、封城等 , 使得劳动力不足 , 更间接影响了原材料和零部件供应的短缺 , 进而造成成品无法如期交付 。

大邱市是韩国疫情的重灾区 , 多数的确诊案例都来自这里 , 而大邱市的沦陷也影响到智能手机的供应 。 韩国领先的两大智能手机企业是全球主要OLED屏幕的供货商 , 粗略估计约占全球超过94%[1] 的手机OLED屏幕供应量 。 他们的工厂集中在大邱市附近的工业园 , 疫情散播使得工厂停工后 , 预估将导致全球两千多万部智能手机延迟组装 。

传统全球供应链的短板

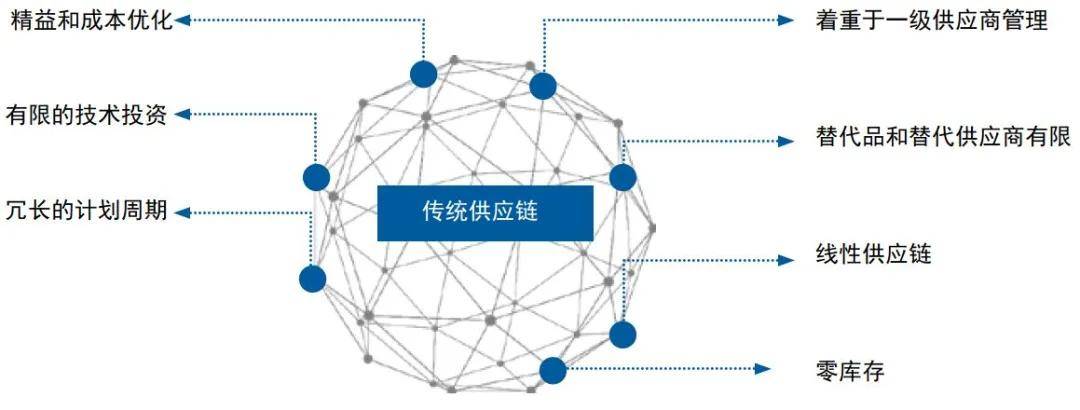

传统的全球供应链结构无法有效应对日益增加的突发事件 , 而疫情的席卷更暴露了现今的供应链是多么脆弱且易受破坏传统供应链建构于全球化的架构上 。 受“利润最大化”的驱使 , 多数企业工厂采用实时生产原则 (Just-in-time Manufacturing) , 降低库存以优化闲置资源的衍生成本 。 不仅如此 , 全球化的宗旨之一就是运用各国的比较优势 (Competitive Advantage) , 生产或提供供应链上某环节的货物与服务 , 再经由国际贸易以获得最大化的效率及利润 , 造就了如今供应链的高度全球化和跨国分工态势 。 且供应链的地理分布布局集中 , 例如中国有着“世界工厂”的称谓 。

当今的供应链运营结构呈“线性”模式 。 供应链上游出现干扰时 , 必将影响下游 , 譬如原物料短缺会中断生产 , 成品交付延迟则导致市场缺货 , 最终冲击销售等供应链上的其他节点 。 此种“线性”特点造成供应链在结构上无法灵活应对日益增加的突发事件 。 除此之外 , 传统供应链结构的设计上还存在下列缺陷 , 以致于现今的供应链韧性有限 , 任何一次突发性的中断 , 都将威胁到整体供应链端到端的稳定 。

文章图片

- 精益和成本优化以达到“最大利润化”

- 着重于一级供货商管理

- 供货商地域性集中以达规模经济效益

- 有限的科技技术投资

- 冗长的计划周期

- 有限的替代品和替代供货商

- 零库存或安全库存水平低

- 过时的应急计划和危机事件管理

不可预测事件将成为新常态 新冠疫情只是许多不可预测的重大事件中的一例 , 然而这些不可预测的事件正在冲击全球的供应链 , 影响企业整体的业务表现 。 供应链的风险将会来自于多方面 , 并存在于世界各地 。

2011年3月11日日本本州岛发生规模9.0级强震 , 伴随而来的海啸及核灾造成严重的人员伤亡 。 受灾企业被迫停工 , 影响到原物料及汽车零组件等生产活动 , 导致多家日本大型汽车厂商延后生产或停产——但并非因为组装线受损 , 而是由于零组件的供应短缺而受阻 。 这暴露出了许多企业缺乏管理关键物料清单、一级和二级供应基地、财务健康状况和地区集中度方面的知识 , 全球供应链的弊病逐渐浮上台面 。

推荐阅读

- 酒业|换届!保护知识产权 “护航”中国酒业再出发

- 每天一点健康知识|肾不好者难长寿,多吃2白,减少3习,记住6个字,肾脏更健康

- 深圳对民办幼儿园提供3个月疫情专项补助,每班每月不低于四千元

- 买房知识局|一周行情(7.13-7.19)| 成交热度回升,重庆楼市上周量价齐涨

- 首例|辟谣:乌鲁木齐新发疫情首例指证病例无境外旅居史

- 新冠|乌鲁木齐新冠疫情因某女从哈萨克斯坦入境?假的

- 新疆:疫情期间乌鲁木齐各类患者分类救治

- 长夜无梦|北京疫情防控新闻发布会,发布人不戴口罩了

- 华帝|后疫情时代,华帝发明的干态洗碗机将成健康风向标

- 香港疫情扩散:2名滤水厂工人确诊 纪律部队宿舍暴发感染